论文部分内容阅读

[摘要]在对煤矿采煤机控制现状进行归纳总结后,对基于PLC控制器的采煤机控制方案进行了简单阐述。最后,对采煤机PLC控制系统的硬件选型和软件工作流程进行了详细分析研究。

[关键词]采煤机;PLC;电控系统

从目前煤矿作业上采煤机控制方式来看,电牵引采煤机的调速控制方式主要包括滑差调速、开关磁阻调速、变频调速、以及PLC控制调速等多种方式。工程实际应用中,由于滑差调速和开关磁阻调速存在内部结构较复杂、接线较繁杂、检修维护不方便、可靠性灵活性较差、以及实际使用过程中容易出现“拒动”、“误动”等不利工况,而变频调速控制方式其内部电子元器件自身散热问题一直成为制约其在采煤机控制系统中的应用发展。采用结构简单、功能集成化、操作维护方便、可靠性高、灵活性强PLC控制器,对电牵引采煤机控制系统进行技术升级改造,其所能获得的控制效果十分优越,能够收到良好的应用效果。

1、煤矿采煤机控制现状

煤矿作业面上采煤机的主要包括割煤、装煤等诸多功能,是煤矿开采生产的核心机械设备之一,在整个煤矿采煤机械设备机械化、自动化、高效化过程控制生产线上占据非常重要的地位。电牵引已成为我国采煤机发展的主要方向,但常规采煤机控制系统中,均存在分立式电控系统,也就是包括继电器板、电源板、检测电路板、显示板、以及不同输出电压功率等级的控制变压器,其内部线路不仅复杂,外接插线部位较多,智能自动化水平较低。因此,利用三菱PLC可编程控制器对常规采煤机控制系统进行技术升级改造,不仅可以提高采煤机工作可靠性、安全性,同时还可以有效减少采煤机故障率和维修量,提高采煤机控制系统的智能自动化水平。数字信息化技术深入到煤矿井下,这也是煤矿采煤技术向智能自动化方向发展的主要方向。三菱PLC可编程控制器在采煤机控制系统中的应用,以其优良的工作性能在采煤机控制系统中发挥非常优越的功能作用。三菱PLC利用集成存储逻辑控制单元代替常规继电器接线逻辑,不仅可以减少采煤机控制设备的外部电路接线,同时其集成智能自动化水平较高,便于检修维护。另外,基于PLC的控制系统,其电气接线及开关接点较常规控制系统减少非常多,其控制系统运行故障率得到大大控制和降低。且PLC控制系统具备硬件故障自检测功能,能够根据内部检测信息自动判断故障类型和进行故障定位,从而大大提高控制系统运行安全可靠性。

2、采煤机PLC控制系统方案

基于PLC的采煤机控制系统,其主要包括可编程控制器(PLC)、变频器、数显触摸屏、以及数据信号通信传输共享技术,共同控制采煤机上的两台截割电机、两台牵引电机、以及两台油泵电机的运行操作,从而使采煤机控制系统的控制方式和保护性能得到进一步完善,不仅其操作方便灵活,同时大大提供控制系统运行可靠性。整个PLC控制系统采用“一拖一”控制方式,即两台变频器分别独立拖动两个采煤机牵引电机,确保控制系统控制精度和可靠性。基于PLC采煤机控制系统,其电控系统主要实现采煤机控制系统的启动、停止;启动预报警;采煤机牵引电机左、右牵引;采煤机左、右滚筒油泵电机的升、降;采煤机左、右截割电机的启动、停止;采煤机左、右截割电机的恒功率动作保护、温度越限保护、电机过载保护、硬件故障监测;以及采煤机牵引变压器的温度保护等动作控制和保护功能。

3、采煤机PLC控制系统硬件选型

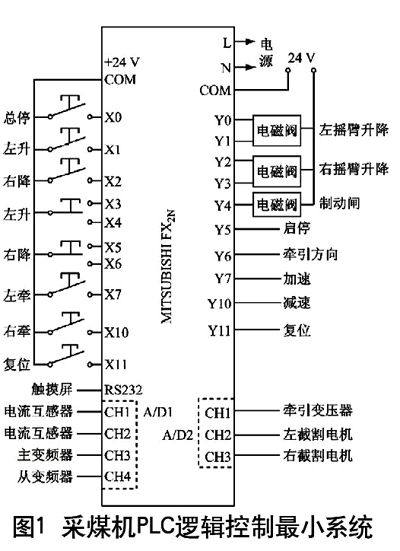

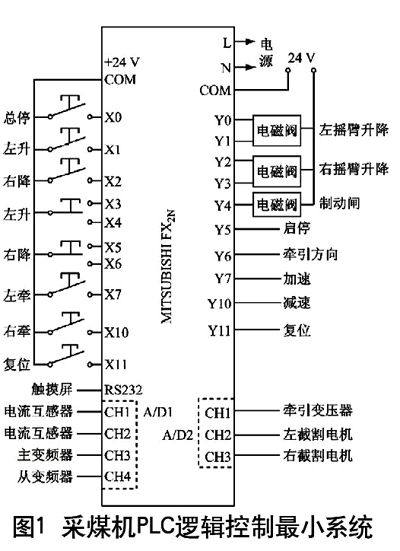

3.1 可编程控制器(PLC)。PLC控制器是整个采煤机电气控制系统的逻辑控制中心,本控制方案中选用日本三菱公司生产的FX2N系列PLC[1]。当采煤机在正常工作时,变频器控制电机输出功率是恒定的,也就是采煤机速度、牵引方向、采煤机运动加、减速、以及两台截割电机的启动、停止、温度、硬件电路检测、电流电压信号采样、以及零位抱闸等功能和保护控制均可以通过PLC控制器的逻辑控制,而实现相应控制保护功能。扩展功能模块从电气控制系统中的基本单元处获得控制电源,也就是整个控制系统无需额外增加电源设备,就能确保控制系统供电可靠性。基于PLC控制器的采煤机电气控制系统,其I/O分配和对应功能性能如图1所示:

3.2 变频器。本方案中变频器选用日本三菱公司生产的FR-A740系列变频器,其自身具有保护功能齐全,运行可靠性高等优点,如过流、过载、过压等均能通过内部硬件电路自检测进行及时报警及停止,以减少采煤机故障,提高其运行可靠性和安全性能。本系统中所设计的控制系统中,两台变频器分主、从变频器。其中,主变频器主要由PLC控制器给出速度给定,而从变频器以主变频器的转矩输出作为其转矩给定信号,也就是说主变频器主要采取采煤机速度和转矩环相结合的控制方式,而从变频器仅由转矩环控制,即从变频器是跟随主变频器动作。

3.3 触摸屏。本方案中选用西门子的TP170A彩色触摸操作面板作为本系统的可视化操作控制平台,与PLC控制系统进行有机连接,利用强大的工业触摸屏模拟组态仿真软件进行整个控制系统开发[2]。

4、采煤机PLC控制系统软件控制流程

整个采煤机PLC控制系统的软件编程时采用了模块化、流程化简明结构,每一功能模块的逻辑程序结构均较为简单,这样有利于逻辑控制程序的修改和调试。如采煤机“左牵”或“右牵”逻辑控制程序而言,当采煤机已处于左牵引控制工况,如果按下“右牵”按钮时,此时PLC控制器会形成对应控制信号作用在变频器上控制采煤机实现减速;如果PLC一直采集到“右牵”按钮信号时,则采煤机在变频器控制下其速度将会逐步减小直到零速。但当采煤机达到零速后,其不会继续向右牵引,只有在松开“右牵”按钮,并重新选择“左牵”或“右牵”按钮时,则采煤机在PLC和变频器控制下才能沿所选的牵引方向行走,这样可以有效避免操作人员人为误操作事故发生,提高控制系统运行安全可靠性。

5、结束语

基于PLC控制器的采煤机控制系统,其将PLC、变频器、以及触摸屏等先进控制设备应用到采煤机电控系统中,通过设备故障自检自诊断功能,使整个采煤机控制系统整体性能得到大大提高,在采煤机控制领域具有较大应用前景。

参考文献

[1]三菱电气公司.三菱可编程控制器FX系列特殊功能模块用户手册[Z].北京:北京三菱电机出版,2007.

[2]李俊秀.可编程控制器应用技术[M].北京:化学工业出版社,2002.

[关键词]采煤机;PLC;电控系统

从目前煤矿作业上采煤机控制方式来看,电牵引采煤机的调速控制方式主要包括滑差调速、开关磁阻调速、变频调速、以及PLC控制调速等多种方式。工程实际应用中,由于滑差调速和开关磁阻调速存在内部结构较复杂、接线较繁杂、检修维护不方便、可靠性灵活性较差、以及实际使用过程中容易出现“拒动”、“误动”等不利工况,而变频调速控制方式其内部电子元器件自身散热问题一直成为制约其在采煤机控制系统中的应用发展。采用结构简单、功能集成化、操作维护方便、可靠性高、灵活性强PLC控制器,对电牵引采煤机控制系统进行技术升级改造,其所能获得的控制效果十分优越,能够收到良好的应用效果。

1、煤矿采煤机控制现状

煤矿作业面上采煤机的主要包括割煤、装煤等诸多功能,是煤矿开采生产的核心机械设备之一,在整个煤矿采煤机械设备机械化、自动化、高效化过程控制生产线上占据非常重要的地位。电牵引已成为我国采煤机发展的主要方向,但常规采煤机控制系统中,均存在分立式电控系统,也就是包括继电器板、电源板、检测电路板、显示板、以及不同输出电压功率等级的控制变压器,其内部线路不仅复杂,外接插线部位较多,智能自动化水平较低。因此,利用三菱PLC可编程控制器对常规采煤机控制系统进行技术升级改造,不仅可以提高采煤机工作可靠性、安全性,同时还可以有效减少采煤机故障率和维修量,提高采煤机控制系统的智能自动化水平。数字信息化技术深入到煤矿井下,这也是煤矿采煤技术向智能自动化方向发展的主要方向。三菱PLC可编程控制器在采煤机控制系统中的应用,以其优良的工作性能在采煤机控制系统中发挥非常优越的功能作用。三菱PLC利用集成存储逻辑控制单元代替常规继电器接线逻辑,不仅可以减少采煤机控制设备的外部电路接线,同时其集成智能自动化水平较高,便于检修维护。另外,基于PLC的控制系统,其电气接线及开关接点较常规控制系统减少非常多,其控制系统运行故障率得到大大控制和降低。且PLC控制系统具备硬件故障自检测功能,能够根据内部检测信息自动判断故障类型和进行故障定位,从而大大提高控制系统运行安全可靠性。

2、采煤机PLC控制系统方案

基于PLC的采煤机控制系统,其主要包括可编程控制器(PLC)、变频器、数显触摸屏、以及数据信号通信传输共享技术,共同控制采煤机上的两台截割电机、两台牵引电机、以及两台油泵电机的运行操作,从而使采煤机控制系统的控制方式和保护性能得到进一步完善,不仅其操作方便灵活,同时大大提供控制系统运行可靠性。整个PLC控制系统采用“一拖一”控制方式,即两台变频器分别独立拖动两个采煤机牵引电机,确保控制系统控制精度和可靠性。基于PLC采煤机控制系统,其电控系统主要实现采煤机控制系统的启动、停止;启动预报警;采煤机牵引电机左、右牵引;采煤机左、右滚筒油泵电机的升、降;采煤机左、右截割电机的启动、停止;采煤机左、右截割电机的恒功率动作保护、温度越限保护、电机过载保护、硬件故障监测;以及采煤机牵引变压器的温度保护等动作控制和保护功能。

3、采煤机PLC控制系统硬件选型

3.1 可编程控制器(PLC)。PLC控制器是整个采煤机电气控制系统的逻辑控制中心,本控制方案中选用日本三菱公司生产的FX2N系列PLC[1]。当采煤机在正常工作时,变频器控制电机输出功率是恒定的,也就是采煤机速度、牵引方向、采煤机运动加、减速、以及两台截割电机的启动、停止、温度、硬件电路检测、电流电压信号采样、以及零位抱闸等功能和保护控制均可以通过PLC控制器的逻辑控制,而实现相应控制保护功能。扩展功能模块从电气控制系统中的基本单元处获得控制电源,也就是整个控制系统无需额外增加电源设备,就能确保控制系统供电可靠性。基于PLC控制器的采煤机电气控制系统,其I/O分配和对应功能性能如图1所示:

3.2 变频器。本方案中变频器选用日本三菱公司生产的FR-A740系列变频器,其自身具有保护功能齐全,运行可靠性高等优点,如过流、过载、过压等均能通过内部硬件电路自检测进行及时报警及停止,以减少采煤机故障,提高其运行可靠性和安全性能。本系统中所设计的控制系统中,两台变频器分主、从变频器。其中,主变频器主要由PLC控制器给出速度给定,而从变频器以主变频器的转矩输出作为其转矩给定信号,也就是说主变频器主要采取采煤机速度和转矩环相结合的控制方式,而从变频器仅由转矩环控制,即从变频器是跟随主变频器动作。

3.3 触摸屏。本方案中选用西门子的TP170A彩色触摸操作面板作为本系统的可视化操作控制平台,与PLC控制系统进行有机连接,利用强大的工业触摸屏模拟组态仿真软件进行整个控制系统开发[2]。

4、采煤机PLC控制系统软件控制流程

整个采煤机PLC控制系统的软件编程时采用了模块化、流程化简明结构,每一功能模块的逻辑程序结构均较为简单,这样有利于逻辑控制程序的修改和调试。如采煤机“左牵”或“右牵”逻辑控制程序而言,当采煤机已处于左牵引控制工况,如果按下“右牵”按钮时,此时PLC控制器会形成对应控制信号作用在变频器上控制采煤机实现减速;如果PLC一直采集到“右牵”按钮信号时,则采煤机在变频器控制下其速度将会逐步减小直到零速。但当采煤机达到零速后,其不会继续向右牵引,只有在松开“右牵”按钮,并重新选择“左牵”或“右牵”按钮时,则采煤机在PLC和变频器控制下才能沿所选的牵引方向行走,这样可以有效避免操作人员人为误操作事故发生,提高控制系统运行安全可靠性。

5、结束语

基于PLC控制器的采煤机控制系统,其将PLC、变频器、以及触摸屏等先进控制设备应用到采煤机电控系统中,通过设备故障自检自诊断功能,使整个采煤机控制系统整体性能得到大大提高,在采煤机控制领域具有较大应用前景。

参考文献

[1]三菱电气公司.三菱可编程控制器FX系列特殊功能模块用户手册[Z].北京:北京三菱电机出版,2007.

[2]李俊秀.可编程控制器应用技术[M].北京:化学工业出版社,2002.