摘要:文章对电子封装塑封中经常存在的粘模问题的原因进行了研究分析,提出了解决这类问题的方法、理论和方案。

关键词:塑封;转移成型技术;粘模;塑封工艺因素;环氧塑封料因素;塑封压机因素;塑封模具因素

随着半导体产业和电子产业的发展,电子封装塑封作为电子封装中最普遍的封装成型形式,也取得了很大进步与发展。塑封虽然在密封性等方面比不上金属封装、陶瓷封装,但低成本、薄型化,工艺自动化的优势,使之满足客户需求,市场占有率也高。电子封装塑封生产过程中,粘模问题经常发生,使塑封体和产品不合格,影响着产品质量,电子塑封从业人员一直在关注研究这个问题。

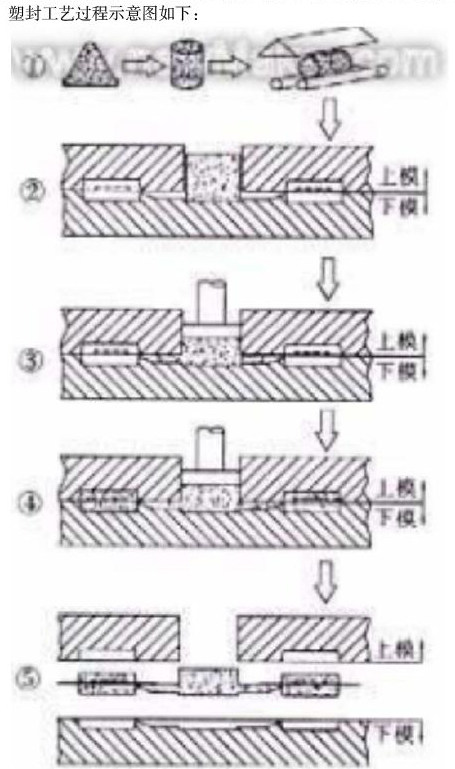

塑封中比较普遍的是转移成型技术方式,塑封模具装配到塑封压模机上,需要塑封的半成品放到塑封模具的型腔位置,环氧塑封料投入塑封模具的料筒中,合模,在一定注射压力下使树脂注满型腔,随后保压,固化一定时间,塑封模具开模,塑封体和模具型腔脱离,塑封过程完成。

塑封工艺过程示意图如下:

粘模在电子封装塑封中是指塑封体和塑封模具的型腔不能很好地完全地脱离分离的情况问题。

电子封装塑封粘模问题的影响因素有塑封工艺因素,环氧塑封料因素,塑封压机因素,塑封模具因素。

1.电子封装塑封粘模问题的解决-塑封工艺因素

塑封中环氧塑封料的重量大,会造成中心块不完全固化或固化卡料,形成粘模。因此塑封料重量要适中。

注射杆与料筒的间隙大,在树脂注射过程中会跑料,造成粘模。两者间隙1mm为适中。

塑封固化时间短,塑封料在短的时间内,没有固化完全,在塑封过程完成,模具开模,塑封体和模具型腔有黏连,造成粘模。延长塑封固化时间,就能解决此种情况的粘模。

2.电子封装塑封粘模问题的解决-环氧塑封料因素

环氧塑封料是一种高分子聚合物,它是以环氧树脂为主体,二氧化硅粉为填料,酚醛树脂为固化剂,加入阻燃剂、脱膜剂等添加剂组合而成。由于环氧塑封料树脂材料对各种表面有很好的粘附性,这给塑封料与塑封模具分离造成困难。环氧塑封料加入的脱模剂是一种用在两个彼此易于粘附的物体表面的一个界面涂层。脱模剂能使物体表面光滑洁净,易于脱离,解决了塑封体和模具型腔之间的粘模问题。各种环氧塑封料的脱模剂不一样,在更换塑封料时,要特别注意,以免造成粘模。

3.电子封装塑封粘模问题的解决-塑封压机因素

电子封装塑封中,注射,固化过程结束,塑封模具开模时,开模速度过快或者过慢,都会使塑封体不能很好地完全脱开模具型腔表面。因此在塑封过程开始前,要把塑封压机的参数设定好,把快速开模和慢速开模的压力设定、速度设定的值,設定适中,使之不会产生粘模问题。

4.电子封装塑封粘模问题的解决-塑封模具因素

塑封模具的温度,是非常重要的塑封参数。每次工作前都要用测温仪实际测量确认。塑封模具的上模温度如果低于下模温度稍多,那么在开模时,塑封体就会和上模型腔发生黏连,不易脱开,形成粘模。塑封模具的上模不设计顶针,它的温度要比下模高5摄氏度左右,这样不会产生粘模问题。

塑封模具的型腔表面内侧外侧各个点位上,温度要均匀,确定各个加热棒,不能有高有低。否则温度低的地方,会造成树脂在此点位不能完全固化,塑封体和型腔粘住,形成粘模。

塑封模具的顶针是在开模时,顶出塑封体的装置。顶针弹出的位移要适中,要使塑封体和模具型腔脱离开。如果顶针顶出过短,就会造成粘模情况。塑封模具顶针的数量大多以4的倍数为宜,分布要均匀,这样能使塑封体均匀受力,平稳脱离,不会粘模。

塑封模具的型腔表面要防止沾污,氧化,脏模,及时进行有效防护。按塑封工艺规定,有效进行清模润模工作。这样能使模具型腔表面和塑封体易于脱离,彻底避免粘模问题。

5.结语

文章通过电子封装塑封粘模问题的影响因素的研究,提出了塑封工艺因素方面,环氧塑封料因素方面,塑封压机因素方面和塑封模具因素方面的解决粘模问题的方法,方案和措施。在塑封成型电子封装塑封中得到了很好广泛地应用,彻底避免了粘模问题,确保了电子产品质量,满足了客户和市场的需求。